济南鲁发环保科技有限公司

工业油水分离器说明

一、工业用油水分离器概述

随着工业的迅猛发展和环保意识的加强,油水分离技术更受到人们的重视。油水分离是液液分离范畴,要根据油在水中的存在状态不同和处理的效果要求不同,采用不同的方法进行液液分离。含油污水分离可以达到一进二出的效果,进入的是含油污水。上出分离的油(如再分离水得到清洁的油)下出洁净的水,即节能又环保。

油和水的结合是两者不相溶液体的混合液体。水以极小的液滴分散于油中,称“油包水”型(符号是W/O),水是分散相,油是连续相;我们这里探讨的是油以极小的液滴分散于水中,称“水包油”型,(符号是O/W)此时油是分散相,水是连续相。 油在水中的形式可划分为五种物理形态:

游离态油(浮油):油的粒度≥100μm,,以连续相的油膜漂浮在水面上,静置后能较快上浮。约占污水中油类的60% 。

分散态油:油的粒度10—100μm的细微油滴,在水中稳定性不高,静置一段时间后相互结合形成浮油。

乳化态油:油的粒度小于10μm大部分是1—2μm。这种水包油的乳化状态是很稳定的。

溶解态油:油的粒度比乳化态油滴还小,油在水中的溶解度是很低的一般只有5-10 mg/L。是真正溶解于水的油。

固体上的附着油:它是以固体为核而形成的,也就是说水中包着固体颗粒上的油。

本装置技术条件完全符合国家规定的GB12917-91油污水分离装置的规定,经本装置处理后排放水质含油量符合《GB8978-96污水综合排放标准》。

二、工作原理

本装置根据重力分离的原理进行设计的。油污水进入分离腔,由于粗粒化元件湿周面积大,流速低,聚集成较大油滴,浮升到顶部集油室,含有更小颗粒的油滴顺次进入第二、第三粗粒化装置,由于粗粒化元件有特殊聚合功能,使残留的细微油滴在其中聚结成较大油滴后与水分离,上升到顶部集油室。底部清水则由排放口排放。

聚结于第一、第二级集油室的污油通过油位检测器,经自动排油装置和排油阀实现污油的自动排放。第三级以后粗粒化装置,属于精分离系统,污油量甚少,采用手动定期排油即可。为了保证含有高粘度污油的分离,并能顺利地从污油柜中排出,第一、第二级分离腔内分别装有电加热装置,并进行自动控制,使温度保持在25℃~50℃之内。

根据污水池油污水水位高低进行自动开机和关闭,用户可以根据需要提出要求,配置一只UGK-15型浮球液位控制器,实现自动操作。用户还可根据需要加装油份浓度计,对排放水是否达到排放标准进行自动监控,达到标准时自动排放,无需人工检查。

三、油水分离步骤

第一步是除浮油,重力分离利用油水两相的密度差及油和水的不互溶性进行分离的。油滴从水中分离出来的油滴粒径越大,越容易从水中分离出来;油滴粒径越小,分离难度越,分离越难。

第二步要进行固液分离,把大于5μm 的固体颗粒从液体中除掉。

第三步要进行破乳聚结,用亲油疏水的3—5μm细纤维滤层把乳化的水包油切开。破乳后的小油液滴很快接近纤维或接近已附着在纤维上的油滴,由于过滤是从内向外,从密到稀的扩散作用,小油滴和聚结材料碰撞,吸附在聚结材料表面逐渐增大。当吸附力小于水流牵引力时,这些聚结的大油滴从聚结材料上脱落。液体压力把液滴从纤维表面释放出来,到下一层间隙大的纤维上粘附增的更大。这样的深层扩散多次形成了较大的油滴。实现了初步的聚结,也就是说油滴还不很大。水的混合层。当油层较厚时,油位控制器发出信号,打开排油阀排油。含有微量油的水流向下游流出。

第四步是进一步的聚结(粗粒化),我们采用多根亲油的细长管,含小油滴的水油混合液从细管的下端向上流动。液体在管内流动时小油滴的碰撞,形成大油滴和粘附在亲油的管壁上油滴流动较慢也形成大油滴,快速上升到上部小孔处流出时,由于比重差,水往下流,油往上聚集。这里可以明显的看到油层、水层和油水的混合层。

第五步是更精细的破乳聚结,亲油疏水的纤维层要厚,组成是内密外疏,达到精细的破乳聚结目的。这里的流速更要低,总效果含油量可以从5000ppm达到1-2ppm。过滤比可以达到β≥2000。

四.影响油水分离的因素

流速:流速是油水分离的重要参数, 流速越快,处理效果越差。油水分离的共同特点就是在低流速下工作。用亲油疏水的3—5μm细纤维做的固液分离滤芯。流速 (通过滤材表面的速度)只有在0.03—0.05 M/min时效果最佳。在这种情况下,不但起到了固液分离的作用,还产生了破乳聚结作用。而且分离出的油也是清洁度非常高的。水中存在的悬浮物堵塞滤芯,流动通道变小,固液分离滤芯的堵塞,造成油滴与聚结材料碰撞机率降低影响液液分离的效果,所以在前面再加上一级固液分离的予过滤器,只为分离固体颗粒。这个固液分离的予过滤器,流速可以在0.2—0.3M/min。

温度:同样的过滤器对不同的液体分离效果也不一样。在河南过滤效果很好(温度高),在东北就不行了(温度低)。柴油与水在2℃的条件下能分离出好效果.而食用油与水就必须大于16℃才能分离。含油废水温度升到70℃~75℃时,改变了油的粘度,就是说油水的密度差小了,破坏乳状液的稳定达到破乳的效果。

PH值:PH≥9时油水分离就产生困难。PH值成酸性易于分离,有的公司用加药使液体酸化到PH≤2,待油水分离后再加药恢复成中性。

材质:在破乳聚结的过程中要用细的亲油的纤维。纤维过细没有支承力,过粗对小液滴起不到破乳作用。亲油纤维材料可以把刚切开乳泡的油滴粘附聚结。在分离的步骤中用超亲水性纤维材料,超亲水性纤维形成了牢固的水膜当细微油粒随水流来到时,由于牢固的水膜阻止了油滴的通过,起到了分离的效果。副作用是增加了系统的阻力。

五、安装要求

本装置的安装,在一般情况下,应按系统图考虑布置,但在安装过程中,必须特别注意下列各点:

1、柱塞泵前一定要安装随机供应的泵前滤器。

2、应设置清水管道,以便冲洗保养。

3、本装置管路上的油污水吸入口应距离池底有一定的距离,一般应不小于200毫米。

4、在泵前的吸口管路上,用户应自行加装真空表一只,以便观察泵的工作情况(用户自备)。

5、进水管路系统应严格防止漏气,并尽量减少弯头等引起的管道阻力。

6、排油管路越短越好,污油柜应尽量靠近并低于装置。

7、本装置的电气控制箱不能保证泵在吸空时自动停止,防止水泵吸空。

六、维护

1、装置的泵前进水管路中的滤器每周至少清洗一次,如发现滤网破损,应用60目铜丝网及时修补或者进行更换。

2、柱塞泵应每年保养一次,拆洗和检查变速箱、活塞和套筒等零件,应特别检查尼龙球的圆度、球在阀座内的灵活性和球阀的密封性,以确保泵的容积效率。

3、为防止粗粒化元件堵塞,应经常开启泄放阀排污,如两筒压力差达0.1MPa以上时,应及时拆开装置清洗粗粒化元件或更换。

4、因检修需要打开筒体时,应先将一、二级排油电磁阀旋钮转到手动开启位置,排尽筒体上部残油,然后再打开下部泄放阀,排空筒内剩水和污泥,并冲洗干净,检修后装配时要注意粗粒化元件和集水腔之间密封性,在检修完毕后应立即注满清水,进行湿保养。

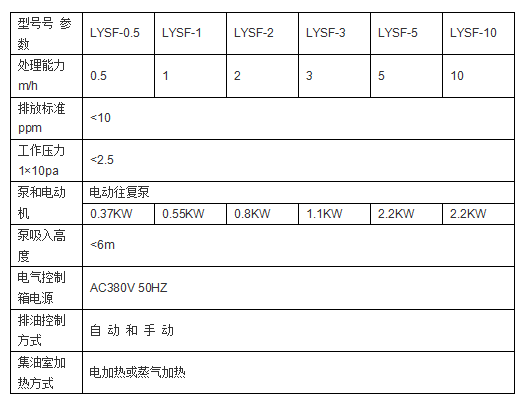

七、产品规格及主要参数

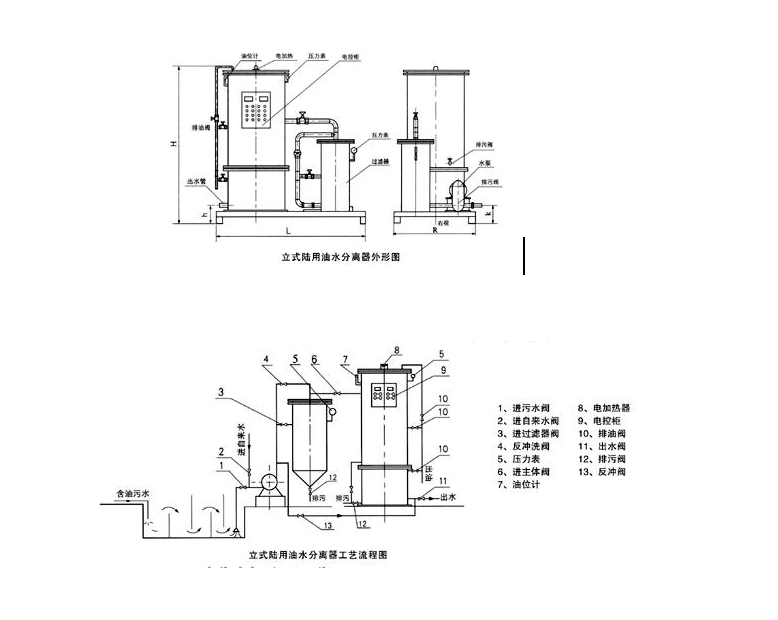

八、附图